こんにちは。管理人のくそねみです。化学プラントは日常生活に不可欠な製品を支える一方で、ひとたび事故が起これば甚大な被害をもたらす可能性があります。

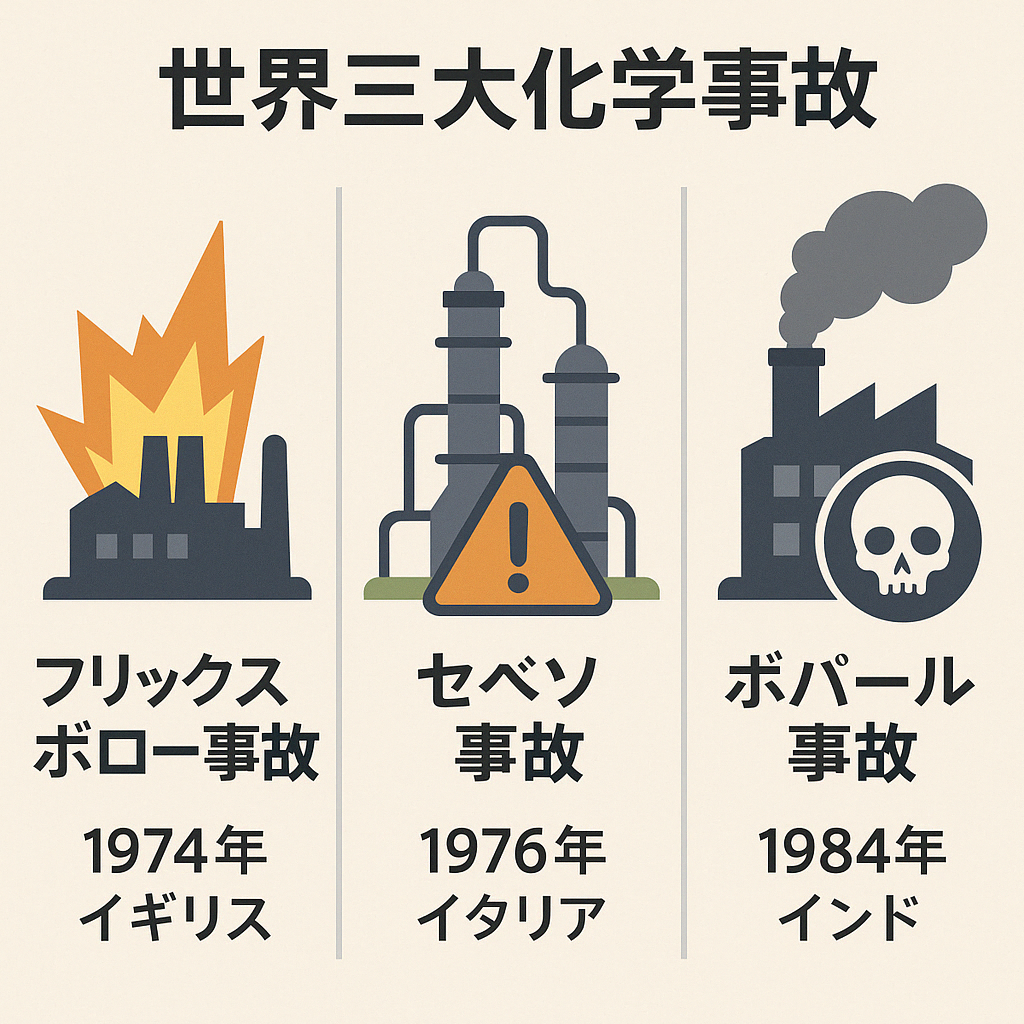

前回の記事では海外で発生した「世界三大化学事故」について紹介しましたが、今回の記事では、2011年付近に連続して発生した3件の重大事故について紹介し、それぞれから学ぶべき教訓を整理します。

①東ソーの事故

発生日:2011年11月13日

場所:南陽事業所 第二塩化ビニルモノマー製造施設

被害:死者1人、周辺プラントへの被害

事故原因:反応工程の緊急放出弁が故障し、ILにより反応工程が停止したため、前工程のロードダウンを行った。ロードダウンの際、後工程の塩酸塔の温度制御に失敗し、塩酸塔の温度が上昇。還流槽に塩化ビニル(VCM)が混入した。塩酸(HCl)とVCMが反応し、1,1-ジクロロエタンの生成反応が進行した。この反応は発熱反応であり、プロセス中のFeCl3(鉄錆とHClの反応により生成する)によって反応が促進される。最終的に設備の耐圧を超えて設備が破損し、可燃性液体が漏洩し、何らかの着火源により火災が発生した。

教訓:緊急放出弁等の安全計装誤作動時のリスクアセスメント。異常時のマニュアルの具体化

②三井化学の事故

発生日:2012年4月22日

場所:岩国大竹工場 レゾルシン製造施設

被害:死者1人、負傷者25人、周辺への被害(近隣プラント、家屋損傷)

事故原因:工場の蒸気トラブルにより反応が途中の段階でプラントを停止する必要に迫られた。緊急停止操作により、反応器に窒素が供給され(爆発範囲回避)、循環冷却水が緊急冷却水に切り替わった。液相下部温度は下がり傾向であったが、冷却が遅かったため、より早く冷却を行うために運転員はインターロックを解除し、緊急冷却水から循環冷却水へ切り替えた。その際に窒素供給が止まり、反応器の撹拌ができなくなった。冷却コイルは反応器下部にしかなく、撹拌ができなくなったことにより、過酸化物の分解により上部の温度が上昇した。最終的に反応器の破裂につながった。

教訓:インターロックを容易に解除できるようにしてはいけない

③日本触媒の事故

発生日:2012年9月29日

場所:姫路製造所 アクリル酸製造施設

被害:死者1人、負傷者36人、周辺プラントへの被害

事故原因:アクリル酸中間タンクには下部にしか冷却コイルがついていなかった。タンク容量の85 %を貯留した際、二量体生成反応の反応熱によりタンク上部の温度が上昇した。重合反応が開始する温度に到達し、重合による反応熱により温度、圧力が上昇、BLEVE型の爆発を起こした。タンク下部の液を抜き出し、上部へ排出する天板リサイクルラインは使用されていなかった。

教訓:温度管理の徹底。異常時の判断基準、対応手段を明確にする。

終わりに

以上です。記事をお読みくださりありがとうございました。

記事の内容には細心の注意を払っておりますが、万が一誤りや不正確な情報、ご意見、ご指摘ございましたら、コメント欄またはお問い合わせフォームを通じてご連絡いただけると幸いです。

【生成AIの活用について】

当ブログでは、一部のアイキャッチ画像や図表、文章の一部に生成AI(ChatGPTなど)を活用しています。

掲載内容については十分に確認・編集を行い、正確性や信頼性に配慮しておりますが、ご不明な点があればお気軽にお問い合わせください。

参考文献

※本記事は、各種公的機関が公開している事故調査報告書の内容を基に、要約および筆者の解釈を交えて紹介しています。

著作権は各発行機関に帰属します。内容の正確性・最新性については、原典をご確認ください。

1) 岩国大竹工場爆発火災事故に係る事故調査委員会報告書について

2) 株式会社日本触媒 姫路製造所 アクリル酸製造施設 爆発・火災事故 調査報告書

3) 南陽事業所 第二塩化ビニルモノマー製造施設爆発火災事故調査対策委員会 報告書